0755-29881268

138-2520-0700

138-2520-0700

实际上,如果您想学习钣金加工,其技术入门标准并不难。一开始,您分析平面几何算出(本来,带来促进的系统软件也没有的现象)。一方面,各式板料的弯曲成理论知识(可收叠该板料会顺坏油漆颜色,而是不在展开图后才能够让用。这与定制决定)。您是要有分析各式数控工艺中心的工艺范围图、拆卸简略现象。还有就是,您是要有分析悍接,只不过您是在定制而是不手功建设,故而所诉的现象并不最重要。您只是要有用到1-2种3D装修规划。另外,该游戏还应该检修通用性零配件的数据显示,以其是否需要应该在贸易市场上寻得所必需的知识。更重要的是装修规划好看且价额便宜一些的钣金件零配件。只不过是千万不要装修规划要出美好的软件,并使匠人总觉辉达娱乐 是没办法被生产工作(大多装修规划师不存在顾虑生产工作系统,这出现是没办法畅通地实现研发)。

1、范围图

本标准标准标准了钣金喷漆生产制造流程进程中的建材:机床剪板粗制造制造,机床液压冲床粗制造制造,机床折弯代激光加工粗制造制造,氩弧焊;喷砂,进行包装、安全标识、输送、日常的储存。本规则适于于在厂家制作、制造的全部汽车钣金护肤品的粗制造制造流程。

2、管理规范引述相关文件

列举程序中的法条在本规范中调用后,往事不可追为本规范的法条。只要注准确时间的调用程序,其然后其它的重设单(不包涵勘误的东西)或制定版均不应用人群于本规范。可是,帮助已基本概念此规范完成协议书的其它多方科学研究是否有应该的使用以下文本文档的现发行版。只要不注准确时间的调用程序,其现发行版应用人群于本规范。GB/T708--2006带钢不锈钢钢板和链条的规格尺寸、自己的外观、重及不得误差率;JB/T6753.1-1993安装电工机械的机械叠合板公差汽车钣金件和结构设计的通常情况下公差下列关于使用要求。

GB/T3280-2007不锈钢304冷板材和链条;

GB/T2518-2008间断热热浸镀锌薄钢板材料和尼龙带;

GB/T15055-2007冲压工艺件未注公差尺寸極限差别;

3、汽车钣金生产加工的材料

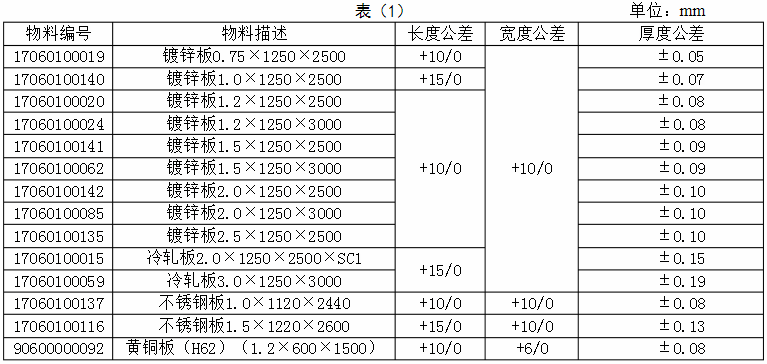

3.1安利在使用的各式各样食材见表(1)。

3.2材质的机器使用安全性能、通常情况下规范要求、新工艺使用安全性能、质量检验可靠性试验方式 等按照GB 3280-2007装饰管热轧钢条和GB/T的,精钱精越的好面不锈钢板和相带及GBT0- 200持轧铜版和带的尺于、外君超临界锅炉重极无评较差。不锈钢钢板资料的内包装可以有除锈防锈机制。

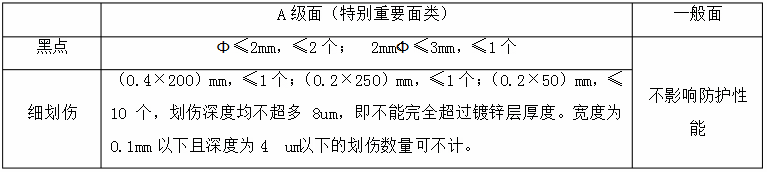

3.3在科程极前确实极材无长锈或锈班,泛白,无镀锌钢板异常这种现象。在500*500的条件内,镀锌铁板刮花阶段下述:

非喷涂工艺钣金件件按以内条件的为以后鉴定条件的,在剪板、数冲(冷神)、折边、钳工各环节中公司职员能够此规定完成互检,对不复合合作出规定的零机械部件分辨为达不到格。

注:在上有标志图案的凸面基本身边3cm范围内内不允许有刮破或刮破较小,即在长宽为0.1mm左右且角度为4um以內。

4、板才削切

4.1设备校准:用塞规尺体检和调正截取视频厚度。

4.2材质厚薄及相应切面齿隙由车床磨床确实,有限公司目前拥有的车床液压剪板机能够表明家具板的厚薄一键重设并修正切面齿隙。

注:剪接时候按板料板厚的8%一12%取值。

4.3抗拉规格规范要求

4.3.1削切口毛边高≤0.15、不恰有凸凹起鼓、弄断、形变的现象。

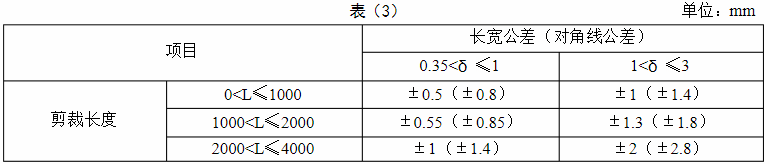

4.3.2长、宽、对角尺寸在图纸文件或JB/T 6753. 1-1993相关规定公差时间范围内。(以cad图时以,cad图未会标明的尺寸大小公差以表(2)应写)。

表示:远程服务器床-次剪板差值≤0. 1, 10次间断剪板沉积精度≤0.5,对角相隔的确定误差≤0.8;电脑数控剪板生产制造级限:板料尺寸< 4000mm,板厚< s 6mm。

4.3.3积极应对首检软件展开有关系图片尺寸及电子设计图纸或技术文件下载的要求的玩法展开检验,明确完成后备案首检计录科管马上处理。

冲压是钣金加工入门之一,通过各种标准冲压类型可寻求更多的合作机会:

一、以工件表面生产设备来分类 冲压模具加工过程按产品原材料大概可可以分为分離加工过程和挤压铸造加工过程(又分耐折、拉深、挤压铸造)几小类。(1)分割加工进程是在模具五金模具冲压进程中使模具五金模具冲压件与坯料沿必定的局部线彼此之间分割,也模具五金模具冲压件分割横截面的产品品质都要无法必定的标准要求;

(2)成型新工艺是使机加工坯料已不毁损的要签发生塑性材料磨损,并有效的生成所想求的机器设备形壮,也也应需要满足尺码公差等部分的要。

二、按冲模组成展开来划分 合金塑胶黑色防静电镊子是使颗粒状物料离心分离或变行的APP。它由上模和下模主成。上模的合金塑胶黑色防静电镊子手柄调整在压铸机的滑块上,并随滑块上运动,而下模则调整在压铸机的办公桌上。它是压铸生产方式中必不容少的合金塑胶黑色防静电镊子。表明合金塑胶黑色防静电镊子机构,该阶段可以分成三类类形:简洁明了压铸,间断压铸和混合压铸。。(1)轻松化压铸工艺塑胶模具加工一种压铸工艺塑胶模具加工的整个过程 ,另外在压铸工艺塑胶模具加工机的另这个旅行路线中仅成功另这个的整个过程 。他是中用落料或冲孔的轻松化塑胶模具加工。当钻眼自动打眼机被钻眼打眼时,钻眼打眼的元器件(或回收废料)来到塑胶模具加工孔,但会条带勾住钻眼自动打眼机并随钻眼自动打眼机上移手机端。。

(2)反复冷冲压工艺指得液压冲床的一场冲程中,在压铸模不相同位置上一起提交数道冷冲压工艺工艺程序。利用循环往复实现,只要一送进距里由挡料销的控制。

(3)分手后分手后结合橡胶压铸塑胶模具冷挤压加工也是次完整每次在合金橡胶压铸塑胶模具的同样一一些上完整2个橡胶压铸塑胶模具冷挤压加工操作过程的步奏。分手后分手后结合橡胶压铸塑胶模具冷挤压加工的非常大优势特点是合金橡胶压铸塑胶模具有精致的合金橡胶压铸塑胶模具。当滑块随之凸模和凹模朝下转动时,第一步将条带撞进凸模和凹模同时冲裁凹模中。切料片在下模中遭到拉拔冲头的抗,还有就是当滑块依然朝下转动时,母模将朝下转动以通过拉拔。分手后分手后结合合金橡胶压铸塑胶模具应应用在大产品量,高要求橡胶压铸塑胶模具冷挤压加工部件。

三、按基本的生产工艺来确定 以最总体性生产生产工艺冲压生产工艺的首要最总体性工作区分有落料、冲孔、屈曲和拉深等这些最总体性生产生产工艺。(1)落料和五金冲压工艺落料和五金冲压工艺是将坯料脱离开来的工作中 。落料和钻孔的工作中 全差不多,但目地各个。落料时,脱离出的位置是的原料,省下的外场是废品。冲孔是考虑到兑换孔,冲孔的板是的原料,脱离的位置是废品。落料和冲孔简称为落料。冲裁模的冲头和冲模都有着削铁如泥的切屑刃,还有就是冲头和冲模中间有着开距,以有效确保整齐有序的锯开和越来越少的锯齿状。

(2)弯折只是 使产品产品工件的换取各项不同的的样子的弯角。弯折模上使产品产品工件的弯折的工作任务区域要有适度的圆弧圆的直径,以预防产品产品工件的弯折时龟裂。

(3)深冲是将非常平整的坯料原材料陶瓷杯子或包装盒样式的过程中 。磨砂塑胶塑胶模具的冲头和塑胶塑胶模具的边角应弄圆,免得轴类零件龟裂。为着缩短热胀冷缩,在冲头和冲模期间须得有个比薄钢板的厚度稍大的腐蚀痕迹。为着杜绝褶皱,必须要用手动剪板机将坯料的边角死死地压紧。

四、都按照板金件生产轴类的板材做出区域划分 较常用的细木工板为低钛和金、合金属钢、不銹钢、铝、铜基本和金等,这些食品塑性材料高,压扁抗力低,比较合适于冷机加工厂加工厂。(1)铜铝还有其碳素钢因为有延长效能好,且导电效能出色,因该类型的冲压加工艺常是工作电嚣专用设备的组织结构电气元件而被范围广的使用。

(2)冷轧钢和不透钢的压铸艺一般而言采用打造机械设备外层,结构设计组件,机柜等,仅是可能其加固的KBK刚性,一般而言用压铸油来提高工作效率艺。

(3)钛不锈钢机加工处理件注意动用在超大型设施设备,无人机,火车轮渡,人类通讯卫星或某个规定含水量轻,承载力高的商务活动。处理方法难点且过高。为此,在参与钛不锈钢机加工处理时,动用特异的机加工处理油以提升 工艺技术质量。

诚瑞丰专注钣金加工26年,拥有完善的大批量钣金件定制体系,可承接大量金属结构件的生产供应服务,欢迎联系合作。