线状放样时,以划个设计制作需求必需维持的轮廊线应以,因流程必须要须发生变化的线状可暂时的不划。长为4-1(a)图示炉壳核心元件式样中,主视图能够 垂直于面基地线和炉上口线条线为放样划线系数,俯看也能够 两同学之间垂直于面的基地线为放样划线系数,各是准确度地划好各视图内的系数线,如4-1(b)一样。而后,先划到必需按照来定制让的压力容器封头件长宽高,或者由来定制给定且不能重做的炉底具体位置。就圆锥形台件的长宽高,须在治理好相接处部位零件长宽高后能够划到。而钣金折弯压力容器封头件上的孔,则也没有顺寻次序。

完成平面曲线放样,必定严格要求遵循原则正投射机现象。并且,针对有非常复杂曲率的材料结构特征设计,如运输船只、飞机无人机、车俩等,则之所以按照形成平行线于投射机面的剖面剖切,要划每组或几组平面曲线标识结构特征设计的全部图行和尽寸,如图所示4-23如图是,所要划的线性图就必须提供光顺性和协调工作性需要。

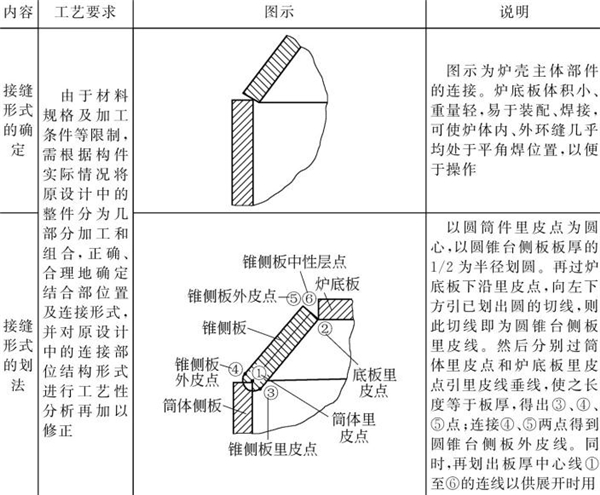

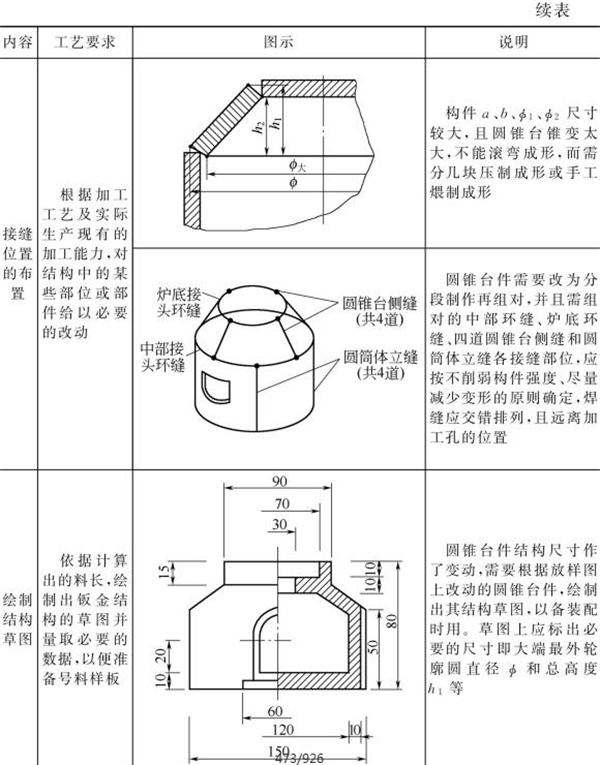

(2)结构类型放样成分放样是以在线行放样的基本上,原则制作业加工的过程标准开始加工的过程性清理的的过程,它涉及到缝口方式认定、缝口地位现场布置、成分范本草图绘出、各个范本及胎架绘出等内容,见表4-18。

1)板厚外理。给出制作方式中的不同的的因素,科学考虑一下板厚对部件样式形态、面积的干扰,要划欲发展部件的单线图(即并不是按理来说线)。

2)实现作图。凭借已划上的组件单线图,综合运用高清投影理论研究和冲压模具实现的大致技巧,据此冲压模具制作加工的实现图。

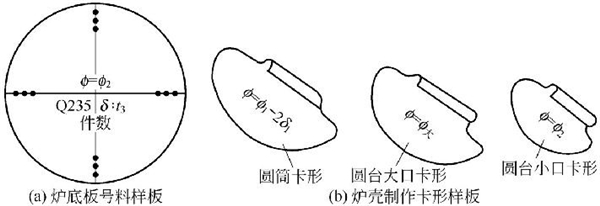

3)制作号料草图。如表4-18中圆锥形炉壳图已知的厚度为ф2mm的长方形炉底板,按照已进行的展开图几何图状和宽度,必要在进行号料范本前,先绘制得号料草图,以便于供范本定制时的使用,如下图4-24(a)右图。

(4)建模范本及胎具

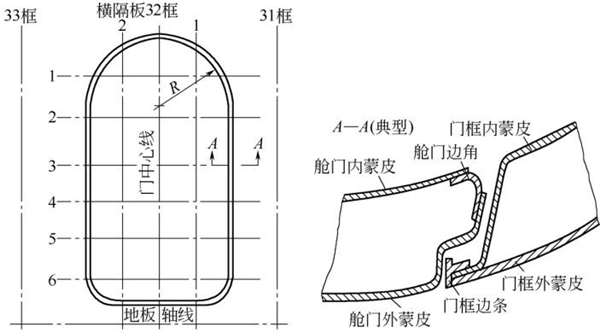

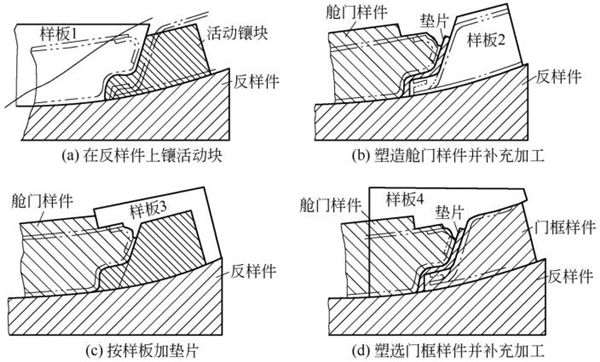

板材样版及胎具的建模属于开展板材样版的建模、生产轧制板材样版的建模和裝配胎架的建模这三个内部。譬如图4-23下图的船舶舱口和门框剖切视下图,舱口纵横交错隔音板全是管控切面,舱口由多块薄料经拉形或落压后胶接在门框上,其成型板材样板及融合办法如下图4-25图示。

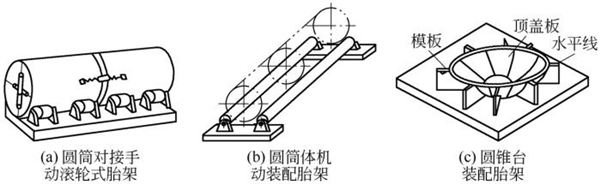

画出搭配胎架时,在产品不宜于以搭配渠道作支承时,如炉壳筒节、不同的容器类、港口码头、坐飞机等,均需以斜面胎架作支承实行搭配。右图4-26(a)图示的圆柱连接零件胎架,若使用手工艺拉伸成型法时,则就必须了解拉伸成型法的监控操作台的形态及外形尺寸,须得生成清理压轮式胎架或零件不反过来胎架。

若进行半会自动的或会自动的辊制时,则所需生成长为4-26(b)右图的圆筒状形铝件互通胎架;相对圆锥体台若为高温压制热挤压时,想要考虑到胎模的形状和图片尺寸并画制胎模图。图4-26(c)下图为圆锥形台或储罐罐顶的专门的胎架,是由文档模版网站分为胎架的支承的工作面。文档模版网站是实现放样求出实际效果样式加个工而成,此类专门的胎架只可用在于某种样式、规格尺寸的钣金件生产加工件裝配所使用。

诚瑞丰专注钣金加工件的研发定制,一站式量产供应,10万㎡米制造集散地,追捧取得联系合作的。